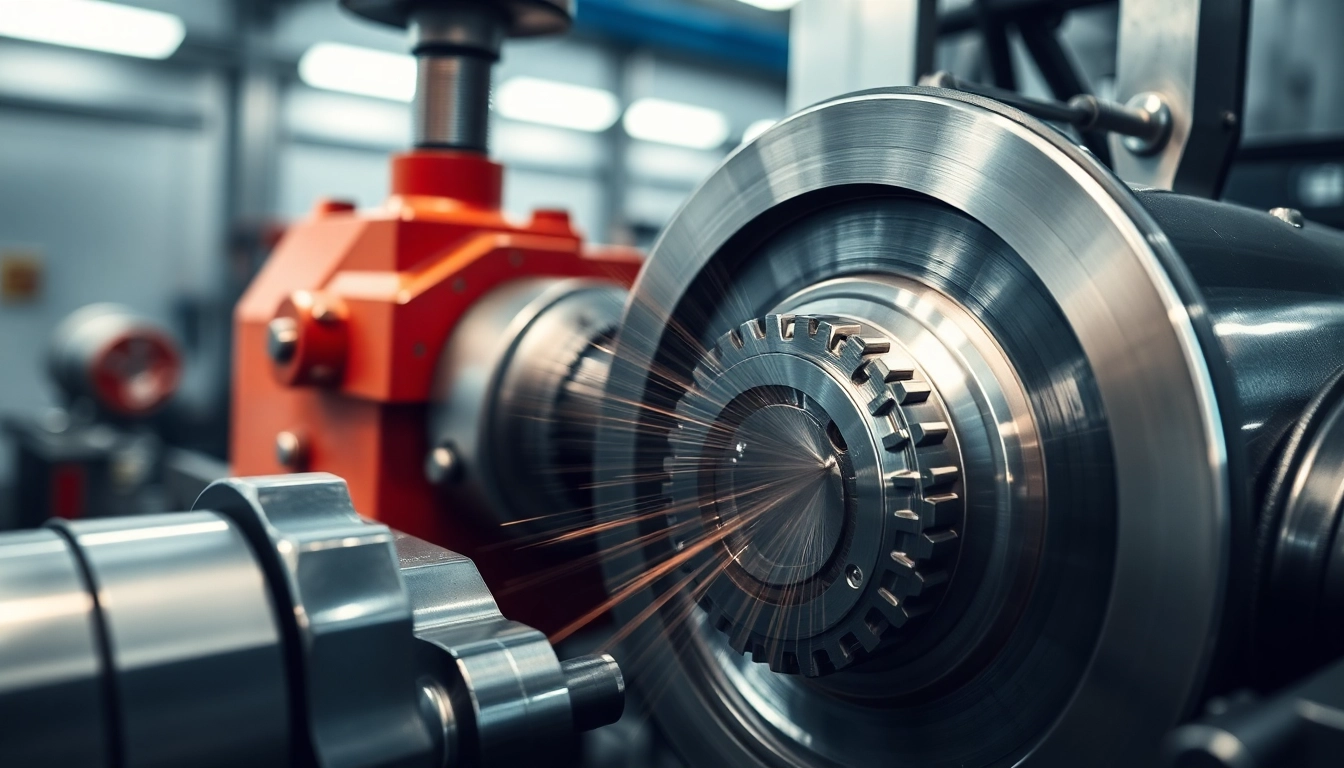

Effektive Lösungen mit angetriebenen Werkzeugen für Ihre Drehmaschine

Grundlagen der angetriebenen werkzeuge drehmaschine

Was sind angetriebene Werkzeuge?

Angetriebene Werkzeuge sind spezialisierte Hilfsmittel, die in Verbindung mit Drehmaschinen eingesetzt werden, um eine Vielzahl von Bearbeitungsschritten effizienter und präziser durchzuführen. Im Gegensatz zu klassischen, passiv eingesetzten Werkzeugen werden diese Werkzeuge durch eine separate Antriebseinheit direkt am Werkzeug selbst angetrieben, wodurch zusätzliche Bearbeitungsvorgänge wie Fräsen, Bohren oder Gewindeschneiden möglich werden, ohne die Maschine zu wechseln oder spezielle Aufnahmen zu verwenden. Dieser innovative Ansatz hat die Art und Weise, wie moderne Fertigungseinrichtungen arbeiten, grundlegend verändert.

Der Begriff „angetriebene Werkzeuge“ umfasst eine Vielzahl von Werkzeugsystemen, die speziell für den Einsatz an Drehmaschinen entwickelt wurden. Sie werden an den Rundlauf der Maschine angebunden und übertragen die Antriebskraft direkt auf das Schneidwerkzeug. Dadurch ist es möglich, komplexe Werkstücke in einem einzigen Bedienprozess herzustellen, was die Produktivität erheblich steigert und die Rüstzeiten minimiert. Diese Werkzeuge sind häufig modular aufgebaut und kompatibel mit verschiedenen Maschinentypen und Steuerungssystemen.

Für weiterführende Informationen und technische Details empfiehlt sich die Webseite angetriebene werkzeuge drehmaschine, die umfassende Produktkataloge und technische Spezifikationen bietet. Dort finden Sie auch aktuelle Trends und Innovationen im Bereich der angetriebenen Werkzeuge für die Drehtechnik.

Vorteile im modernen Fertigungsprozess

Der Einsatz angetriebener Werkzeuge im modernen Fertigungsprozess bringt eine Vielzahl von Vorteilen mit sich. Besonders hervorzuheben sind die gesteigerte Flexibilität, Effizienz und Präzision. Zu den bedeutendsten Vorteilen zählen:

- Hohe Produktivität: Durch die Integration verschiedener Bearbeitungsschritte in einem Arbeitsgang werden Rüstzeiten verringert und kürzere Produktionszyklen ermöglicht.

- Reduzierter Rüstaufwand: Weil Werkzeuge automatisch angesteuert werden, sinkt der Zeitaufwand für Werkzeugwechsel erheblich.

- Verbesserte Bearbeitungsqualität: Präzise Steuerung und gleichmäßiger Antrieb führen zu besseren Oberflächenqualitäten und Toleranzen.

- Flexibilität in der Fertigung: Anpassung an unterschiedliche Werkstückgeometrien und Materialarten wird durch modulare Systeme erleichtert.

- Langfristige Kosteneinsparungen: Reduzierte Durchlaufzeiten, minimierte Ausschussquoten und geringere Rüstzeiten führen zu erheblichen Kostenvorteilen.

Die Herausforderung liegt darin, die richtige Kombination aus Technologie, Werkzeugdesign und Prozessoptimierung zu finden, um maximale Effizienz zu erzielen. Innovative Softwarelösungen ermöglichen heute die exakte Steuerung und Überwachung der angetriebenen Werkzeuge, was die Prozesssicherheit weiter erhöht.

Anwendungsmöglichkeiten in der Drehtechnik

Angetriebene Werkzeuge finden in vielen Bereichen der Drehtechnik Anwendung. Sie ermöglichen eine Vielzahl an Bearbeitungsvorgängen, die zuvor separate Prozesse erforderten, in einem einzigen Arbeitsgang zusammenzufassen. Zu den wichtigsten Einsatzgebieten zählen:

- Fräsen: Das Fräsen von Nuten, Passungen oder Konturen direkt auf dem Drehstück ohne Werkzeugwechsel.

- Bohren: Aufbau von Bohrungen mit hoher Präzision und ohne zusätzliche Spannmittel.

- Gewindeschneiden: Integrierte Gewindeschneiden, um Gewinde direkt auf der Drehmaschine herzustellen.

- Schruppen und Feinstbearbeitung: Einsatz bei verschiedenen Materialtypen – Metall, Kunststoff oder Verbundstoffe – um Werkstücke schnell und mit hoher Präzision zu bearbeiten.

Die Flexibilität dieser Werkzeuge ermöglicht es, komplexe und unterschiedliche Werkstückgeometrien effizient zu fertigen, was insbesondere in der Luft- und Raumfahrt, Automobilindustrie, im Werkzeugbau sowie bei High-End-Medizinprodukten von Vorteil ist.

Technische Eigenschaften und Auswahlkriterien

Wichtige Produktmerkmale

Bei der Auswahl angetriebener Werkzeuge für die Drehmaschine sind verschiedene technische Eigenschaften entscheidend, um eine optimale Leistung sicherzustellen. Zu den wichtigsten Merkmalen zählen:

- Antriebssystem: Elektrisch, hydraulisch oder pneumatisch – die Wahl hängt von der gewünschten Kraftübertragung und Steuerfähigkeit ab.

- Wellen- und Werkzeugaufnahme: Standardisierte Systeme wie VDI 30, VDI 40, VDI 50 oder spezielle Schnittstellen stellen die Kompatibilität mit verschiedenen Maschinen sicher.

- Maximale Drehmoment- und Drehzahlwerte: Wichtig, um eine Vielzahl von Werkzeugen und Bearbeitungsarten abzudecken.

- Schmier- und Kühlsysteme: Für eine lange Lebensdauer und optimale Bearbeitungsergebnisse.

- Materialeigenschaften: Hochfeste, verschleißfeste Werkstoffe wie Hartmetall, HSS oder spezielle Kunststoffverbundstoffe garantieren Zuverlässigkeit.

Ein weiterer Aspekt ist die Modularität des Systems, um eine einfache Erweiterung oder Anpassung an spezielle Aufgaben zu ermöglichen. Die Wahl der passenden Antriebseinheit und die Einhaltung der Spezifikationen sind essenziell für die maximale Nutzungsdauer und die Effizienz des Systems.

Kompatibilität mit verschiedenen Drehmaschinen

Ein entscheidendes Kriterium bei der Auswahl ist die Kompatibilität der angetriebenen Werkzeuge mit unterschiedlichen Maschinentypen und Herstellern. Viele moderne Werkzeuge sind so konzipiert, dass sie an gängige Standards wie VDI 30, 40, 50 oder auch speziellere Schnittstellen angepasst sind.

Hierbei spielt die Flexibilität eine zentrale Rolle: Ein Werkzeug sollte auf verschiedenen Marken und Steuerungssystemen problemlos eingesetzt werden können. Hersteller wie Hoffmann Group, Gerardi, Heimatec und Mimatic bieten modulare Systeme, die eine hohe Kompatibilität gewährleisten und somit eine vielseitige Nutzung in diversen Fertigungsumgebungen ermöglichen.

Um den optimalen Einsatz zu garantieren, ist es ratsam, sich vor der Anschaffung eingehend über die Schnittstellen und technischen Spezifikationen der eigenen Maschinen zu informieren. Fachberater können bei der Auswahl helfen, um Fehlkompatibilitäten und damit verbundene Stillstandszeiten zu vermeiden.

Wartungs- und Pflegehinweise

Der langfristige Erfolg beim Einsatz angetriebener Werkzeuge hängt maßgeblich von einer regelmäßigen Wartung und Pflege ab. Ein gut gepflegtes Werkzeugsystem arbeitet effizienter, verkürzt die Ausfallzeiten und verlängert die Lebensdauer der Komponenten. Wesentliche Wartungsaspekte sind:

- Reinigung: Regelmäßige Entfernung von Staub, Spänen und abrasiven Rückständen, die die Funktion beeinträchtigen können.

- Lubrikation: Überprüfung und Nachfüllen von Schmierstoffen, insbesondere bei hydraulischen und pneumatischen Systemen.

- Inspektion der Verschleißteile: Überwachung der Schneidwerkzeuge, Wellenlager und Dichtungen zur frühzeitigen Erkennung von Verschleißerscheinungen.

- Kalibrierung: Sicherstellung der präzisen Steuerung durch regelmäßige Kalibrierung der Steuer- und Antriebssysteme.

- Ersatzteile und Zubehör: Die Verwendung originaler oder hochwertiger Ersatzteile garantiert die operative Sicherheit und Performance.

Ein systematisches Wartungskonzept, inklusive festgelegter Intervalle und Checklisten, trägt wesentlich dazu bei, unvorhergesehene Ausfälle zu minimieren und die Produktivität hoch zu halten.

Implementierung und Praxisbeispiele

Schritte zur Integration in den Produktionsprozess

Die erfolgreiche Implementierung angetriebener Werkzeuge in die Fertigungshaltung erfordert eine strukturierte Herangehensweise:

- Bedarfsermittlung: Analyse der Werkstückgeometrien, Materialarten und gewünschten Produktionsvolumina, um den Bedarf exakt zu definieren.

- Technische Planung: Auswahl geeigneter Werkzeugsysteme, Schnittstellen und Steuerungssoftware in enger Zusammenarbeit mit Herstellern und Fachberatern.

- Schlüsselpersonen schulen: Mitarbeiterschulungen zur Handhabung, Programmierung und Wartung der neuen Systeme.

- Probelauf: Durchführung von Testläufen in kontrollierten Umgebungen, um Parameter und Schnittstellen zu optimieren.

- Schrittweise Überführung: Kontinuierliche Integration in die Serienfertigung unter Beachtung der Qualitätskontrollen.

Der Übergang sollte stets begleitet werden von einer engen Dokumentation der Prozesse und einer kontinuierlichen Optimierung anhand von Leistungskennzahlen.

Best Practices für effizienten Einsatz

Erfolgreiche Anwender teilen bestimmte Strategien, die die Effizienz beim Einsatz angetriebener Werkzeuge maximieren:

- Integration in CNC-Steuerung: Automatisierte Programme nutzen, um Werkzeugwege und Bearbeitungsschritte optimal zu steuern.

- Flexible Werkstückaufnahme: Verwendung vielseitiger Spannsysteme, um schnelle Umrüstung auf wechselnde Werkstückgrößen zu gewährleisten.

- Monitoring und Datenanalyse: Echtzeitüberwachung der Werkzeugleistungen, um Verschleiß frühzeitig zu erkennen und Wartungen planbar zu machen.

- Schulung und kontinuierliche Weiterbildung: Personal regelmäßig schulen, um stets auf dem neuesten Stand der Technik zu bleiben.

Erfolgsbeispiele aus der Industrie

Viele Unternehmen sind bereits durch den Einsatz angetriebener Werkzeuge signifikante Effizienzgewinne erzielt:

- Automobilzulieferer:

- Reduzierung der Produktionszeit pro Bauteil um 30 % durch Integration von Fräsen und Gewindeschneiden in einem Arbeitsgang.

- Luftfahrtindustrie:

- Erhöhung der Präzision bei der Herstellung komplexer Komponenten durch kontrollierte, automatisierte Bearbeitungsschritte.

- Medizintechnik:

- Fertigung hochpräziser Implantate mit minimalem Materialausschuss und kurzen Durchlaufzeiten.

Wartung, Ersatzteile und Upgrades

Routinewartung für langfristige Leistung

Um eine dauerhafte Performance sicherzustellen, sollten Wartungsmaßnahmen ein integraler Bestandteil der Betriebsroutine sein. Dazu zählen:

- Regelmäßige Reinigung und Schmierung aller beweglichen Teile.

- Systematische Überprüfung der Lager, Schneidwerkzeuge und elektrischen Komponenten.

- Dokumentation der Wartungsmaßnahmen sowie frühzeitige Planung für notwendige Upgrades.

Ersatzteile und Zubehör

Nicht alle Komponenten sind dauerelastisch. Für einen reibungslosen Betrieb sollten Ersatzteile stets vorrätig sein. Hierzu gehören:

- Schneidwerkzeuge und Bohrköpfe

- Lager und Dichtungen

- Elektrische Antriebskomponenten

- Steuerungssysteme und Schnittstellenmodule

Der Einsatz hochwertiger Originalteile sichert die Kompatibilität und trägt zur Verlängerung der Lebensdauer bei.

Trends und zukünftige Entwicklungen

Der Bereich der angetriebenen Werkzeugtechnologie entwickelt sich ständig weiter. Zukunftstrends umfassen:

- Intelligente Werkzeuge: Integration von Sensorik und Vernetzung zur Echtzeitüberwachung.

- Automatisierte Wartung: Einsatz von Robotik und KI für Wartungs- und Kalibrierungsprozesse.

- Miniaturisierung und Leistungssteigerung: Kleinere, aber leistungsfähigere Antriebseinheiten für hochkomplexe Anwendungen.

- Nachhaltigkeit: Einsatz umweltfreundlicher Materialien und energieeffizienter Antriebstechnologien.

Vergleich mit herkömmlichen Werkzeugen und Marktübersicht

Vorteile gegenüber klassischen Lösungen

Der entscheidende Vorteil angetriebener Werkzeuge liegt in ihrer Fähigkeit, Bearbeitungsschritte zu kombinieren und somit Produktionsprozesse zu flexibilisieren. Im Vergleich zu herkömmlichen, reinen Schneidwerkzeugen punkten sie durch:

- Minimierte Umrüstzeiten und Werkzeugwechsel

- Höhere Präzision durch direkte Ansteuerung

- Effizientere Nutzung der Maschine

- Erweiterte Bearbeitungsmöglichkeiten in einem Arbeitsgang

Top Hersteller und Produktlinien

Einige führende Hersteller von angetriebenen Werkzeugen für Drehmaschinen sind:

- Heimatec: Bekannt für hochpräzise, modulare Systeme mit breitem Zubehörangebot.

- Mimatic: Spezialisiert auf innovative passive und aktive Systemlösungen.

- Hoffmann Group: Vielfältige Produktlinien, kompatibel mit gängigen Standards.

- Gerardi SPA: Fokus auf Effizienzsteigerung bei CNC- und konventionellen Drehmaschinen.

- BERG und EWS-Tools: Für modulare, flexible Systemlösungen.

Auswahlhilfe für verschiedene Branchen

Die Wahl des richtigen Systems hängt stark vom Einsatzgebiet ab. Für die Automobilindustrie sind Hochleistungs- und Rapid-Change-Systeme gefragt, während in der Medizintechnik besonders hohe Präzision und Oberflächenqualität im Vordergrund stehen. Ebenso gilt es, Materialanforderungen, Werkzeugaufnahmekompatibilität und Steuerungssysteme genau abzustimmen. Fachberatungen und technische Analysen sind hier unerlässlich, um die optimale Lösung zu finden.